|

一、概述:

本产品为输入、出轴位于同一轴线的全渐开线外啮合齿轮传动结构。主要传动零件采用优质合金钢材质。齿轮经渗碳淬火磨齿工艺制造,精度为GB/T10095之6级。产品具有体积小、承载能力离、寿命长、噪音低、效率高等优点。

二、用途和适用范围:

产品可适用于冶金、矿山、运输、能源、建材、轻化等行业的机械传动。其适用范围如下:

一般配用Y系列三相异步电机,输入转速1500r/min,电机安装形式为B5或B35;

用于水平输出轴或向下倾角不大于200位置安装:

环境温度为-40-45℃。低于0℃时启动前应予热润滑油至0℃以上。高于45℃时应结合热功率校核,采取相应冷却措施。

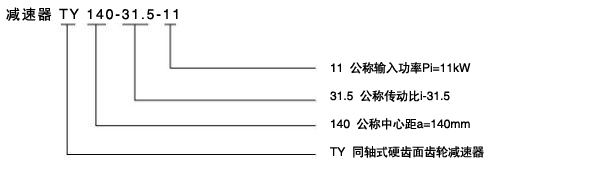

三、减速器的型号与标记:

减速器的标记代号中包括减速器型号、公称中心距、公称传动比和公称输入功率。

标记示例:

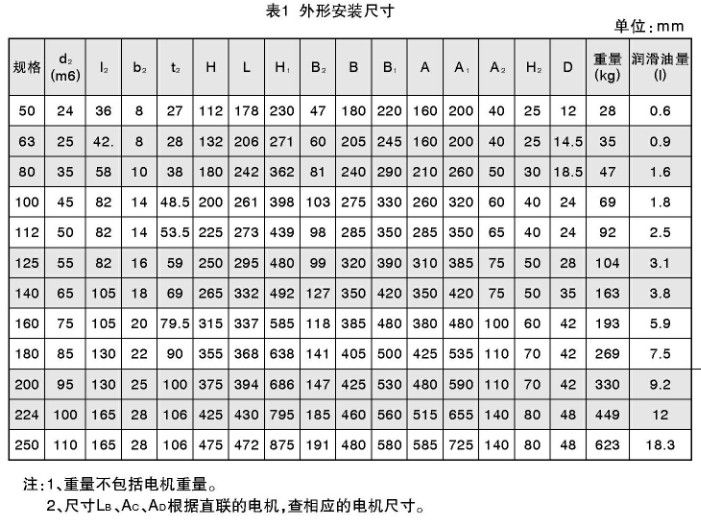

四、减速器外形尺寸:

减速器的外形尺寸如图1、表1、表2。

注:表中带负号者,其数值为电机凹入减速器的长度值。

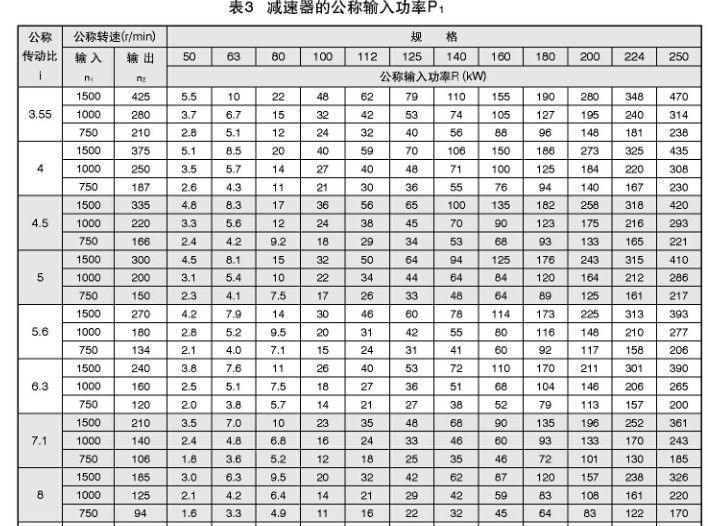

五、减速器的承载能力:

减速器按机械强度计算的公称输入功率P1.见表3

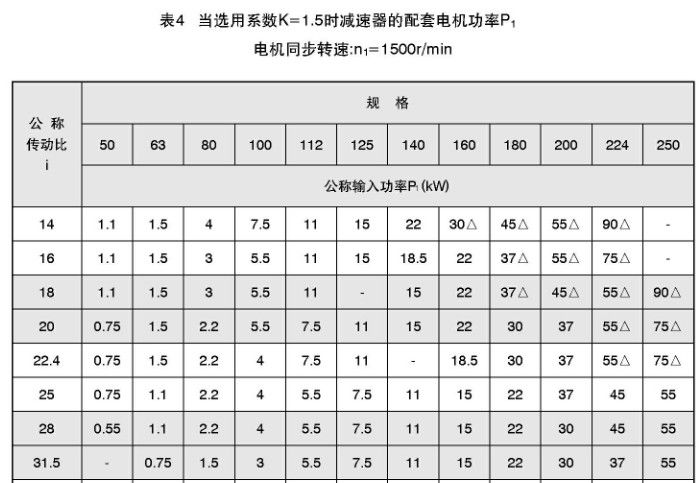

按机械强度计算,选用系数K-1.5、2、3时的配用电机功率Pi,见表4、5、6

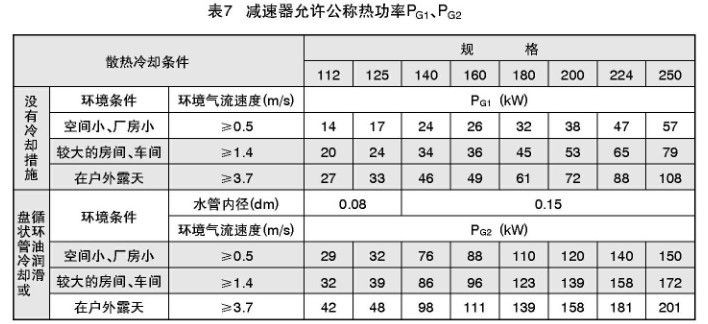

按润滑油**高平衡温度计算的公称热功率PG1、PG2,见表7

六、减速器的选用

1、减速器的承载能力受机械功率和热功率两方面的限制,选用时必须同时通过两个功率表。

选用的几个系数:

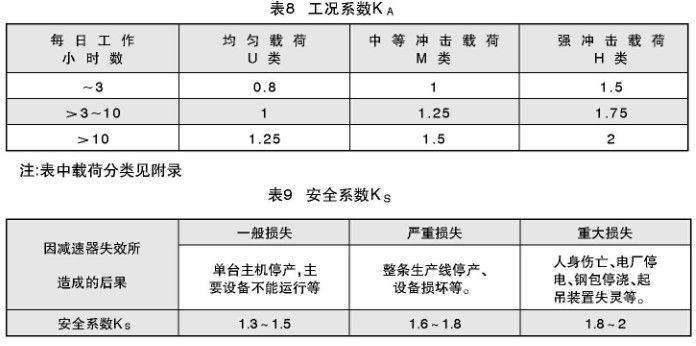

1.1、工况系数KA(表8)

1.2、安全系数Ks(表9)

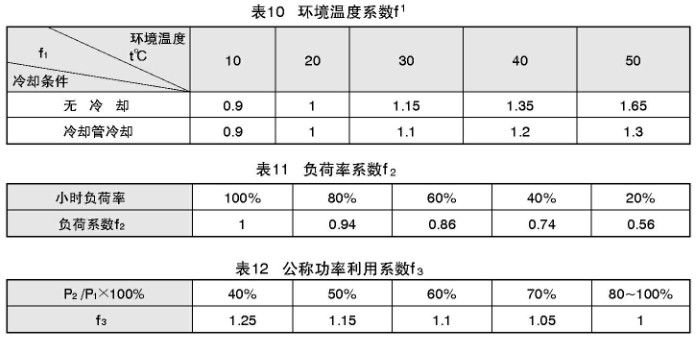

1.3、环境温度系数f1(表10)

1.4、负荷率系数f2(表11)

1.5、公称功率利用系数f3(表12)

七、简单选项用方法:

由于以上所述选用方法较复杂,因而提出如下简化方法供用户参考。

对一般重要程度,选用批量不大,连续运输的减速器:均匀载荷K=1.5:中等冲击载荷K=2;强冲击载荷K=3。确定选用系数K,根据输入电机功率和要求的传动比i,从表4、5、6中选定减速器。

按以上K值选用的减速器,可不再作其他项目校核。

对大批量或重要场合使用的减速器,为更好地兼顾可靠性和经济性,请用户提供详细的配套技术参数与我公司技术部门联系选型。

八、减速器的润滑:

1、齿轮的润滑和减速器的冷却

通常齿轮采用油池润滑,减速器采用自然通风冷却。

当减速器工作平衡温度超过90℃时,或承载功率超过热功率P。,时,可采用循环油润滑(冷却),若减速器油池较大有空间时也可采用在油池中加盘状管道循环水冷却。

对于停歇时间超过24小时,且必须满载起动的减速器应采用循环润滑,并在机器启动前先通循环油,使供油正常后再启动主机。

对于长时间停歇但可以空负荷起动的机器,应先空负荷动转数分钟,使齿轮和轴承充分润滑,工作正常后方可让机器带负荷运转。

油池润滑的油量,油面高度应至于油标规定高度。

循环润滑不油量一般不少于0.5L/kW,或按热平衡、胶合强度计算。

采用油池润滑时,可选用L-CKD320(或VG320、Mobi1632)极压齿轮油。

采用循环润滑时,可选用L-CKD320(或VG220、Mobi1632)极压齿轮油

2、轴承的润滑

减速器齿轮采用油池润滑时,轴承靠齿轮飞溅油润滑,减速器采用循环油润滑冷却时,轴承也靠循环油润滑冷却,此时需设置轴承的进排油孔,充分保证轴承的润滑及油循环。润滑油品与齿轮油品相同。

九、安装、使用与维修

1、减速器的输出轴与工作机联接部份的轴线应保证同轴,其安装误差不得大于联轴器的允许值。

2、在输出轴端需安装齿轮,链轮等传动件时,在传动系统设计安装时,应采用如下方法:作用在减速器上的合力方向应指向地基。

3、减速器安装好后,箱体油池必须注入适宜的润滑油至油标规定高度。油标上的中间刻线为水平安装位置,上刻线为安装位置。注油后应空载运转一段时间,在确认运转平稳无漏油后才可投入正常运转。

4、首次注入的润滑油需在运转300-600小时后更换。此后,每运转1500-5000小时更新一次,具体时间应根据工作环境而定,但**长更换时间不应超出18个月。在换油时应同时清洗磁性油塞。

5、在运转中,出现油温突然升高及不正常噪声时,应立即停车检查。在正确排除故障后方可再次投入运转。

|